煉油裝置閥門操作條件苛刻,工作溫度高,閥門長期在高溫工況下工作,金屬材料在高溫下會產生腐蝕,結果是導致材料的機械強度和塑性顯著降低,甚至破壞。高溫腐蝕的類型包括氧化作用、硫化、滲碳、脫碳作用、金屬灰化及滲氮等。

下面分別就這些腐蝕類型的損傷情況、受影響的材料、損傷機理的關鍵因素及預防和減緩的措施分別加以敘述。

一、氧化作用

(1)損傷情況

氧與碳鋼和其它合金鋼在高溫下反應,在金屬表面產生氧化皮。氧化作用通常發生在加熱爐和鍋爐燃燒的氧環境(大約占空氣的20%)中。大多數合金,包括碳鋼和低合金鋼,遭遇氧化會引起全面減薄。通常,根據溫度和暴露時間,部件外表面會被覆蓋一層氧化皮,300系列不銹鋼和鎳基合金暴露于金屬損失率過高的極高溫度下,一般都有一層很薄的暗色氧化皮。

(2)受影響材料

無論是鑄造還是鍛造成型的鐵基材料,包括碳鋼和低合金鋼,均會受到氧化。此外,所有300系列不銹鋼、400系列不銹鋼和鎳基合金根據合金成分和使用溫度也會發生不同程度的氧化。

(3)關鍵因素

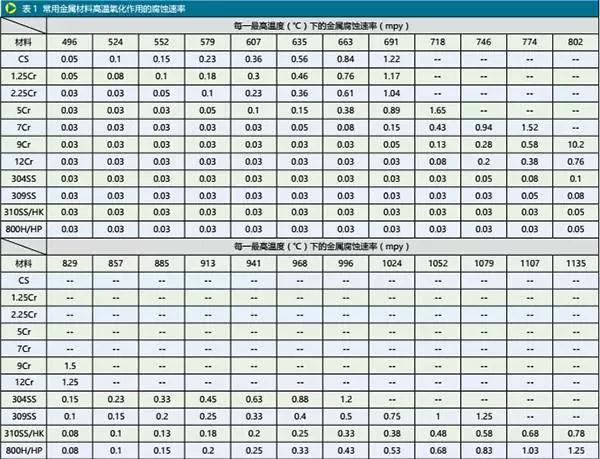

影響高溫氧化作用的主要因素為閥門工作溫度和合金成分。碳鋼在高于538℃時會發生氧化作用,金屬損失率隨溫度升高而增加。一般而言,碳鋼和其它合金的抗氧化能力是由材料中的鉻含量決定的。增加鉻含量會產生更具保護性的氧化皮。300系列不銹鋼抗氧化作用能力達到816℃。煉油裝置閥門常用材料氧化的預測腐蝕速率見表1(如下)。在高溫環境下運行的閥門,當工作溫度超過大約538℃時往往會發生氧化作用。

(4)預防和減緩

對于氧化作用,在選擇閥門材料時,通常將閥門材料升級到一種抗性更強的合金獲得最佳的抗氧化能力。此外,通過控制合金的化學成分也可以達到減緩的目的,鉻是影響抗氧化能力的主要合金元素,其它合金元素包括硅和鋁同樣有效,但由于其對機械性能的不利影響,其含量應根據實際情況受到限制。

二、硫化

(1)損傷情況

合金中的某些元素與高溫環境下的硫化物反應引起的碳鋼和其它合金的腐蝕,氫的存在會加速腐蝕。

(2)受影響材料

所有鐵基材料,包括碳鋼和低合金鋼、300系列不銹鋼和400系列不銹鋼,均會受到影響;鎳基合金也受到不同程度的影響,但鎳基合金的化學成分對硫化的影響很大,特別是鉻含量。銅基合金形成硫化物的溫度比碳鋼要低。

(3)關鍵因素

影響硫化的主要因素為合金成分、閥門工作溫度和腐蝕性硫化物濃度。合金對硫化的敏感度是由其形成保護性硫化物鱗皮的能力決定的,鐵基合金的硫化溫度通常在高于260℃時開始。圖1和圖2(如下所示)給出了溫度、鉻含量和硫含量的增加對硫化的影響。一般而言,鐵基和鎳基合金的抗硫化能力是由材料的鉻含量決定的。增加鉻含量可以顯著提高抗硫化能力。300系列不銹鋼,如304、316、321型和347型,在大多數石油精煉工藝環境中具有較高的抗硫化能力。鎳基合金與不銹鋼類似,因為類似的鉻含量提供類似的抗硫化能力。原油、煤和其它碳氫化合物中含有不同濃度的硫,總硫含量是由許多不同的含硫化合物組成的,硫化主要由高溫下硫化合物熱分解產生的H2S和其它反應性硫化物引起。一些硫化物更容易發生反應而生成H2S。因此,工程中僅根據硫的重量百分比預測腐蝕速率往往會產生錯誤。

(4)預防和減緩

在高溫含硫流體環境下運行的管道閥門會發生硫化現象,通常發生在催化裂化裝置、焦化裝置和加氫裝置的閥門上。暴露于含硫氣體的高溫閥門也會受到影響。

對于閥門抗硫化的預防,通常在選用閥門材料時選用較高的鉻合金來實現抗硫化能力。選用300或400系列不銹鋼制造的閥門可顯著提高抗高溫硫化腐蝕。對于低合金鋼材料制造的閥門,通常對閥門部件采用鋁擴散處理的方法來減少硫化率進而使鱗片形成減到最少,但是需要引起注意的是,它并不能提供完全的防護。

三、滲碳

(1)損傷情況

當與含碳材料或滲碳環境接觸時,碳在高溫條件下擴散進閥門的金屬材料中。

(2)受影響材料

碳鋼和低合金鋼、300系列不銹鋼和400系列不銹鋼、鐵含量相當高的鎳基合金(例如合金600和800)以及HK/HP合金。

(3)關鍵因素

產生滲碳必須滿足三個條件:①暴露于滲碳環境或含碳材料中;②允許碳擴散到金屬中的足夠高的溫度(一般高于593℃);③敏感材料。有利于滲碳的條件包括高的氣相碳活性(烴、焦炭、富CO、CO2、甲烷、乙烷的氣體)和低的氧含量(最低O2或蒸汽)。發生滲碳伊始,碳以高的速率擴散到部件中,然后隨著滲碳深度增加而逐漸減弱。300系列不銹鋼由于鉻和鎳含量較高,具有比碳鋼和低合金鋼更強的抗滲碳能力。滲碳會導致高溫蠕變延展性降低、室溫機械性能(特別是強度及延展性)降低、焊接性能和耐蝕性能降低。

(4)預防和緩減

預防滲碳一般是選擇具有充分抗滲碳能力的合金,包括具有較強的表面氧化物或硫化物膜形成元素(硅和鋁)的合金。

四、脫碳作用

(1)損傷情況

鋼材由于脫碳導致碳和碳化物的移除,使鋼材強度降低。脫碳發生在高溫環境的熱處理過程中,包括暴露在火中或在高溫氣體環境中。

(2)受影響材料

碳鋼和低合金鋼。

(3)關鍵因素

發生脫碳作用的關鍵因素為時間、溫度和工藝流體中的碳活性。金屬材料必須暴露于具有低碳活性的氣相中,一般鋼中的碳擴散到表面與氣相成分發生反應。脫碳范圍及脫碳深度與溫度和暴露時間有關。通常,淺層脫碳會降低鋼材強度,但對部件的整體性能沒有不利影響。然而,當鋼鐵過熱時會存在其它方面的影響,例加氫裂化裝置閥門的高溫氫蝕引起的脫碳作用。

(4)預防和緩減

幾乎所有暴露于高溫環境的閥門都可能發生脫碳作用,加氫裂化裝置及催化重整裝置的閥門也可能受到影響。對于臨氫工況閥門脫碳的預防,一般按照API RP 941選擇適用的合金來預防高溫氫蝕脫碳。含鉻和鉬的合金鋼在冶煉時會與碳形成更穩定的碳化物,因而具有更強的抗脫碳能力。

五、金屬灰化

(1)損傷情況

金屬灰化是發生在滲碳氣體或含碳和氫的工藝流體中導致局部點蝕加速的一種滲碳形式。蝕坑通常在表面形成,并可能含有煤灰或石墨粉塵。

(2)受影響材料

低合金鋼、300系列不銹鋼、鎳基合金和耐熱合金。到目前為止,尚未發現在所有條件下抗金屬灰化的已知金屬合金。

(3)關鍵因素發生金屬灰化的關鍵因素為工藝

流體成分、運行溫度和合金成分。金屬灰化發生在滲碳之后,其表征是使金屬快速損耗。金屬灰化涉及一系列復雜的反應,這些反應涉及到氫氣、甲烷、丙烷或一氧化碳等還原性氣體。金屬灰化通常在482℃~816℃溫度范圍內發生。損傷隨溫度的增加而增加。在高鎳合金中,人們認為發生金屬灰化時并沒有形成金屬碳化物。金屬灰化還發生在還原和氧化交變條件下。

產生金屬灰化的機理被認為是:

①金屬基體通過滲碳飽和;

②金屬碳化物在金屬表面和晶粒邊界析出;

③石墨在金屬表面的碳化物上沉積;

④金屬碳化物分解成金屬顆粒和石墨;

⑤受到表面上的金屬顆粒催化的石墨的進一步沉積。

(4)預防和緩減

目前沒有金屬可以耐所有條件下的金屬灰化,選材必須基于特定的應用環境。對閥門部件基體進行鋁擴散處理在某些應用中可能是有益的。

六、滲氮

(1)損傷情況

暴露于氨或氰化物等高含量氮化物的高溫工藝流體的一些合金,特別是在還原條件下,將形成一層硬而脆的表面層。

(2)受影響材料

碳鋼、低合金鋼、300系列不銹鋼和400系列不銹鋼。

(3)關鍵因素

滲氮與溫度、時間、氮氣的分壓和金屬成分相關,并使氮氣擴散進金屬基體的一個過程。溫度必須高到足以允許氮氣從氨或其他氮化物中熱分解出來,同時在該溫度下氮氣能擴散到金屬中。滲氮在316℃以上開始,并且在482℃以上時更嚴重。高的氣相氮活性(氮氣的高分壓)促進滲氮。金屬材料的耐蝕性可能因為滲氮受到不利影響。滲氮可能導致高溫蠕變強度、環境溫度機械性能(特別是韌性和延展性)、可焊性和耐腐性降低。

(4)預防和緩減

鎳基合金具有抗滲氮作用,通常選用含30%~80%鎳的鎳基合金材料來制造閥門以預防滲氮。