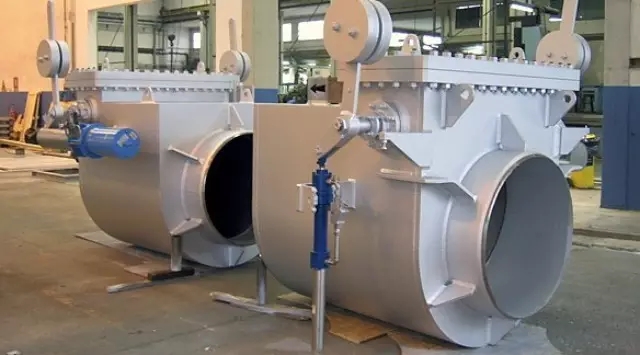

高排及抽汽逆止閥(止回閥)的作用

高壓缸排汽止回閥安裝于汽輪機再熱冷段水平管路上,防止水和蒸汽倒灌進入高壓缸,從而對汽輪機的安全造成影響。

抽汽逆止閥是為了給汽輪機抽汽起到最大保護而設計的。它們通過快速和嚴密的關閉保證當發電機跳閘、主汽門關閉時加熱器或熱力管道中的高能量的水或蒸汽能夠被迅速地與汽輪機隔離,從而起到保護汽輪機的作用。抽汽逆止閥重要的設計原則為作為一個保護裝置必須有很高的可靠性。

高排應用壓力范圍:再熱器入口壓力

高排應用溫度范圍:≤420℃

各段抽汽應用壓力范圍:真空~10MPa

各段抽汽應用溫度范圍:200~510℃

某600MW機組汽輪機共設八段非調整抽汽。

第一段抽汽引自高壓缸,在全機第6級后,供1號高加;

第二段抽汽引自高壓缸排汽,在全機第8級后,供給2號高加、給水泵汽輪機及輔汽系統的備用汽源;

第三段抽汽引自中壓缸,在全機第11級后,供給3號高加;

第四段抽汽引自中壓缸排汽,在全機第14級后,供給除氧器、給水泵汽輪機、輔汽系統;

第五至第八段抽汽均引自低壓缸A和低壓缸B,第五段抽汽引自全機第16級后,供給5號低加;

第六段抽汽引自全機第17級后,供6號低加;

第七段抽汽引自全機第18級后,引自低壓缸A的抽汽供給 7A號低加,引自低壓缸B的抽汽供給7B號低加;

第八段抽汽引自全機第19級后,引自低壓缸A的抽汽供給供給8A號,引自低壓缸B的抽汽供給8B號低加。

除第七、八段抽汽外,各抽汽管道均裝設有氣動逆止閥和電動截止閥,前者作為防止汽輪機超速的一級保護,同時也作為防止汽輪機進水的輔助保護措施;后者是作為防止汽輪機進水的隔離措施。由于四抽連接到輔汽聯箱、除氧器和給水泵汽輪機等,用戶多且管道容積大,管道上設置兩道逆止閥。四段抽汽各用汽點的管道上亦設置了一個氣動逆止閥和電動截止閥。

抽汽在表面式加熱器中放熱后的疏水,采用逐級自流方式。1號高加疏水借壓力差自流入2號高加,2號高加的疏水自流入3號高加,3號高加的疏水流向除氧器。低壓加熱器逐級自流后,最后由8號低加流向凝汽器。由于各級加熱器均設有疏水冷卻段,可將抽汽的凝結水在疏水冷卻段內進一步冷卻,使疏水的溫度低于其飽和溫度,故可以防止疏水的汽化對下級加熱器抽汽的排擠。

控制與連鎖

自動關閉:1、汽機跳閘;2、各級抽汽管路所對應的加熱設備水位為高-高。

以上條件恢復正常后自動開啟。

閥體壓力等級:標準范圍

ASME B16.34 1996–150 Class

ASME B16.34 1996–300 Class

ASME B16.34 1996–400 Class

ASME B16.34 1996–600 Class

閥體材料:鑄鋼

ASTM A216-WCB

ASTM A217-WC6/WC9(1#和3#抽汽)

密封面材料:

對于碳鋼閥門 (body A216-WCB)

閥座–13% Cr. 直接堆焊在閥體材料上.

閥板–Dewrance:Stellite? Gr. 21 (or equivalent)

直接堆焊在閥板材料上。

對于合金鋼閥門(body A217-WC9)

閥座–Dewrance:Stellite? Gr. 21 (or equivalent)

直接堆焊在閥體材料上.

閥板–Dewrance:Stellite? Gr. 21 (or equivalent)

直接堆焊在閥板材料上

抽汽逆止閥分類:

1、自重關閉型

自重關閉型(關閉):依靠閥芯的自重或配重實現閥門關閉的止回閥設計。

自重關閉型(開啟):依靠介質壓力克服閥芯及配重將閥芯推舉起來并保持在閥門開位。

2、動力輔助關閉型:由執行機構提供一次脈沖點動作,使閥芯克服因長期處于關閉位介質或外因造成的初始惰性并自行完成其余行程,關閉閥門。

3、動力關閉型:關閉過程中執行機構由始至終提供動力完成閥芯全部行程,關閉閥門。

抽汽逆止閥的驅動形式

大型機組以氣動驅動方式為多,中小機組液壓的為多。目前氣動的有旋啟式和升降式兩大類。就旋啟式而言,氣缸也分為送氣開閥和送氣關閥兩大類,目前大機組中多以送氣開閥的較多。液動的一般用凝結水作動力, 閥門的形式多為升降式。